對刀定位誤差是影響數(shù)控加工精度的關(guān)鍵因素之一,直接決定工件的尺寸精度和位置精度。在現(xiàn)代精密制造中,對刀精度要求越來越高,誤差控制從傳統(tǒng)的0.02-0.05毫米提升到0.005-0.01毫米甚至更高。深入分析對刀定位誤差的產(chǎn)生機理,掌握有效的誤差控制技術(shù),對于提升加工質(zhì)量、降低廢品率和提高生產(chǎn)效率具有重要意義。

一、對刀定位誤差的主要成因分析

1、機床系統(tǒng)誤差是對刀定位誤差的基礎因素,包括主軸跳動、導軌直線度和機床幾何精度偏差。主軸徑向跳動超過0.005毫米會直接影響對刀精度,主軸跳動每增加0.001毫米,對刀誤差增加0.5-0.8毫米。機床導軌磨損導致的直線度誤差會造成刀具路徑偏移,影響定位準確性。

2、刀具系統(tǒng)誤差來源于刀柄跳動、刀具磨損和裝夾精度問題。刀柄錐度配合精度直接影響刀具跳動,IT6級精度的刀柄跳動應控制在0.003毫米以內(nèi)。刀具磨損會改變刀尖位置,硬質(zhì)合金刀具在連續(xù)加工中磨損0.1毫米時,刀尖位置偏移可達0.05毫米。

3、測量系統(tǒng)誤差包括對刀儀精度、傳感器穩(wěn)定性和環(huán)境干擾因素。機械式對刀儀重復精度為±0.002毫米,激光對刀儀可達±0.001毫米。溫度變化1℃會導致對刀儀測量誤差0.5-1微米,濕度和振動也會影響測量結(jié)果的穩(wěn)定性。

二、操作工藝因素對定位精度的影響

1、手動對刀依賴操作者技能水平,人為誤差較大且重復性差。傳統(tǒng)試切對刀方法誤差范圍0.01-0.05毫米,熟練操作者可控制在0.02毫米以內(nèi)。操作者的視覺判斷、手感敏銳度和經(jīng)驗積累直接影響對刀精度,同一工件不同操作者對刀誤差可相差2-3倍。

2、對刀參數(shù)設置不當會放大系統(tǒng)誤差,包括進給速度、測量力和補償量設置。對刀時進給速度過快會產(chǎn)生慣性誤差,推薦速度為50-100毫米/分鐘。測量力設置過大會導致彈性變形,接觸式對刀測量力應控制在0.5-2牛頓范圍內(nèi)。

3、工件裝夾狀態(tài)影響對刀基準的穩(wěn)定性,夾具精度和夾緊力分布不均會造成工件變形。六面體夾具定位精度應達到0.01毫米,夾緊力應均勻分布避免工件彎曲變形。薄壁工件夾緊力控制在200-500牛頓,防止過度變形影響對刀準確性。

三、環(huán)境因素對對刀精度的干擾機制

1、溫度變化是影響對刀精度的重要環(huán)境因素,刀具和工件的熱膨脹系數(shù)不同導致相對位置變化。鋼制刀具線膨脹系數(shù)為11.5×10^-6/℃,鋁合金工件為23×10^-6/℃,溫差1℃在100毫米長度上產(chǎn)生1.15微米的相對位移誤差。

2、機床熱變形會改變刀具與工件的相對位置關(guān)系,主軸溫升10℃可導致刀尖位置偏移5-15微米。連續(xù)加工3小時后主軸溫升穩(wěn)定,此時對刀精度相對穩(wěn)定。建議在機床熱平衡后進行精密對刀操作,或采用熱誤差補償技術(shù)。

3、振動和沖擊會影響對刀儀的測量穩(wěn)定性,車間內(nèi)其他設備運行產(chǎn)生的地面振動傳遞到機床上。地面振動加速度超過0.1g時會明顯影響接觸式對刀精度,需要安裝減振基礎或選擇振動較小的時段進行對刀作業(yè)。

四、先進對刀技術(shù)的應用與優(yōu)化

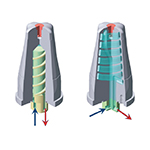

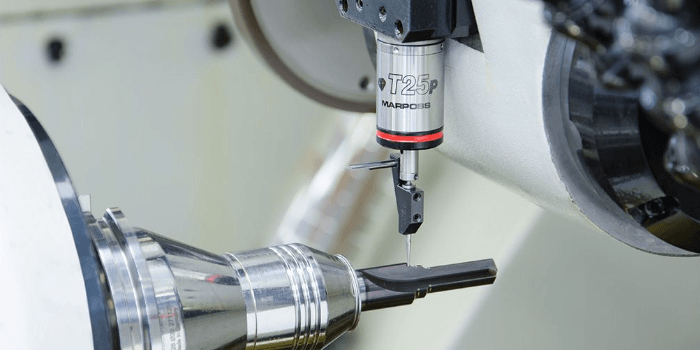

1、激光對刀系統(tǒng)通過非接觸測量消除了機械接觸誤差,測量精度可達±0.001毫米。激光束直徑0.5毫米,能夠精確檢測刀具輪廓和長度變化。系統(tǒng)集成刀具磨損檢測功能,實時監(jiān)控刀具狀態(tài)并自動補償位置偏差,顯著提高對刀精度和效率。

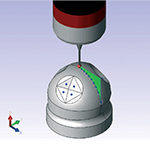

2、三維對刀儀能夠同時測量刀具的長度和徑向尺寸,建立完整的刀具幾何參數(shù)數(shù)據(jù)庫。測量周期小于30秒,重復精度±0.002毫米,支持復雜刀具形狀的精確測量。數(shù)據(jù)自動傳輸?shù)綌?shù)控系統(tǒng),消除人工輸入誤差。

3、機內(nèi)對刀技術(shù)實現(xiàn)刀具參數(shù)的實時更新,在加工過程中自動檢測刀具磨損并修正坐標系。接觸式機內(nèi)對刀探頭精度±0.001毫米,檢測周期2-5分鐘,能夠在無人值守情況下維持加工精度。結(jié)合刀具壽命管理系統(tǒng),實現(xiàn)智能化刀具管理。

五、對刀定位誤差的系統(tǒng)化控制策略

1、建立對刀精度分級管理制度,根據(jù)工件精度要求選擇相應的對刀方法和設備。IT6-IT7級精度工件采用手動對刀,誤差控制在0.02毫米;IT4-IT5級采用對刀儀,誤差控制在0.005毫米;IT3級以上采用激光對刀系統(tǒng),誤差控制在0.002毫米以內(nèi)。

2、制定標準化對刀作業(yè)程序,包括設備預熱、環(huán)境檢查、參數(shù)設置和結(jié)果驗證等步驟。對刀前機床預熱30分鐘達到熱平衡,檢查主軸跳動和刀柄清潔度。建立對刀參數(shù)數(shù)據(jù)庫,相同刀具和材料組合使用統(tǒng)一參數(shù)設置。

3、實施對刀精度統(tǒng)計過程控制,定期分析對刀誤差數(shù)據(jù)識別系統(tǒng)性問題。建立對刀精度控制圖,設定預警和控制限值,誤差超出控制限時立即停機檢查。統(tǒng)計數(shù)據(jù)顯示系統(tǒng)優(yōu)化后對刀精度提升40%-60%,廢品率降低顯著。

以下是您可能還關(guān)注的問題與解答:

Q:如何選擇適合的對刀儀類型和精度等級?

A:根據(jù)加工精度要求和成本預算選擇。一般精度要求選擇接觸式對刀儀,精度±0.002-0.005毫米;高精度要求選擇激光對刀儀,精度±0.001毫米;批量生產(chǎn)建議選擇機內(nèi)對刀系統(tǒng),提高自動化水平和一致性。

Q:對刀誤差超差時的檢查和處理流程是什么?

A:首先檢查刀具裝夾和刀柄清潔度,確認主軸跳動是否正常。然后檢查對刀儀校準狀態(tài)和測量參數(shù)設置。最后檢查工件裝夾和基準面質(zhì)量。按照從簡單到復雜的順序逐項排查,記錄檢查結(jié)果建立故障處理檔案。

Q:如何建立有效的對刀精度監(jiān)控體系?

A:設置關(guān)鍵控制點進行定期檢測,包括首件對刀驗證、過程中抽檢和完工檢查。建立對刀精度數(shù)據(jù)庫,記錄不同刀具、材料和操作者的對刀結(jié)果。設定預警閾值,超差時自動報警并啟動應急處理程序。

Q:多軸加工中心的對刀誤差如何控制?

A:多軸機床需要考慮各軸之間的空間幾何關(guān)系,建立統(tǒng)一的坐標系基準。使用球桿儀校準機床空間精度,定期檢查各軸的位置精度和重復精度。采用五軸對刀程序,同時確定刀具長度和空間位置關(guān)系,誤差控制在0.005毫米以內(nèi)。

對刀定位誤差控制是一個涉及機床、刀具、測量、工藝和環(huán)境多個方面的系統(tǒng)工程。隨著智能制造技術(shù)的發(fā)展,對刀系統(tǒng)正朝著自動化、智能化和高精度方向演進。企業(yè)應該建立完善的對刀誤差控制體系,通過技術(shù)升級、流程優(yōu)化和人員培訓等綜合措施,持續(xù)提升對刀精度和加工質(zhì)量,在激烈的市場競爭中保持技術(shù)領(lǐng)先優(yōu)勢。