刀柄精度是數控加工中心和高精度機床實現精密加工的關鍵因素之一。高精度刀柄的徑向跳動通常控制在0.003mm以內,而普通刀柄的跳動可能達到0.01-0.02mm。刀柄精度的高低直接影響著工件表面粗糙度、尺寸精度和刀具使用壽命。據統計,刀柄跳動誤差每增加0.005mm,工件表面粗糙度會惡化15-20%,刀具壽命下降25-30%。深入了解影響刀柄精度的各種因素,掌握正確的選擇和使用方法,對于提高加工質量和降低生產成本具有重要意義。

一、制造工藝對刀柄精度的決定性影響

1、材料選擇和熱處理工藝是刀柄精度的基礎保障。優質刀柄通常采用40Cr或42CrMo合金鋼制造,經過調質處理后硬度達到HRC28-35,既保證了足夠的強度又具備良好的韌性。材料的均勻性直接影響熱處理變形量,高質量鋼材的成分偏析控制在±0.02%以內,能夠減少熱處理變形50%以上。鍛造工藝的合理性同樣重要,正確的鍛造流線能夠提高材料強度和減少內應力。

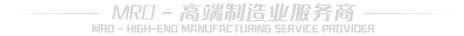

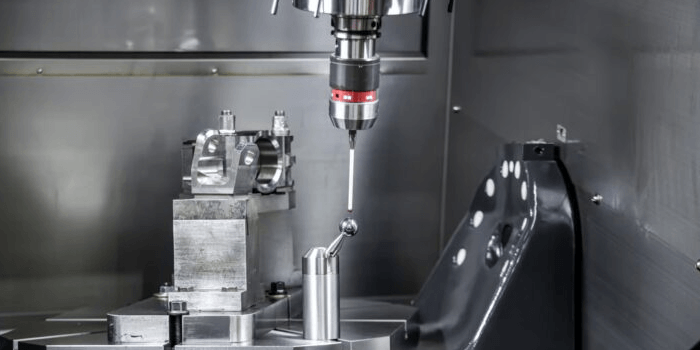

2、機械加工精度是刀柄精度的直接體現。錐柄的錐度精度要求達到IT6級,角度誤差控制在±5角秒以內。圓柱度和圓度誤差應控制在0.002mm范圍內,表面粗糙度Ra值不超過0.4μm。加工過程中的溫度控制極為關鍵,切削熱會導致工件變形,精密加工時冷卻液溫度要穩定在±1℃范圍內。使用高精度磨床和測量設備能夠保證各項幾何精度指標。

3、表面處理工藝對刀柄精度的保持具有重要作用。氮化處理能夠在不改變尺寸的前提下提高表面硬度至HV800-1200,增強耐磨性和抗腐蝕能力。鍍硬鉻工藝雖然能提高表面硬度,但鍍層厚度的不均勻性可能影響幾何精度。表面拋光工藝的精細程度直接影響刀柄與主軸的配合質量,拋光后的表面粗糙度應達到Ra0.2μm以下。

二、設計結構參數的精度要求

1、錐柄設計的幾何精度要求極為嚴格。7:24錐度刀柄的錐度誤差要控制在±0.0005mm/100mm以內,錐面直線度誤差不超過0.002mm。大端和小端直徑的精度要達到±0.005mm,錐面表面粗糙度Ra值要在0.2-0.4μm范圍內。錐柄法蘭面的垂直度對刀柄跳動影響很大,垂直度誤差每增加0.001mm,徑向跳動會增加約0.002mm。

2、刀具夾持部分的精度設計直接影響刀具裝夾精度。夾持孔的圓度誤差要控制在0.002mm以內,表面粗糙度Ra值不超過0.8μm。彈簧夾頭刀柄的夾頭質量是關鍵因素,優質夾頭的夾持精度可達0.005mm,而劣質夾頭可能超過0.02mm。內錐面與夾頭的配合精度要達到H6/h5等級,確保夾頭安裝后的同心度。

3、刀柄整體的動平衡設計影響高速加工性能。不平衡量應控制在G2.5級以下,質量偏心距不超過1μm·kg。長刀柄的撓度計算要考慮離心力影響,在最高轉速下的變形量不能超過允許值。刀柄重心位置的設計要盡量靠近主軸端,減少懸伸長度對動態精度的影響。

三、主軸與刀柄配合精度的影響

1、主軸錐孔精度是刀柄精度發揮的前提條件。主軸錐孔的錐度誤差要控制在±0.0003mm/100mm以內,錐面圓度誤差不超過0.001mm。錐孔表面粗糙度Ra值要達到0.2μm以下,任何表面缺陷都會影響刀柄的安裝精度。主軸錐孔的清潔度要求極高,微小的切屑或油污都可能導致0.005mm以上的跳動誤差。

2、拉刀機構的夾緊力和同心度影響刀柄的裝夾狀態。拉刀力要達到設計要求的80%以上,一般在8-15kN范圍內,夾緊力不足會導致刀柄松動和跳動增大。拉桿與主軸軸線的同心度誤差要控制在0.005mm以內,偏心會造成刀柄安裝時的傾斜。碟形彈簧組的彈性特性要保持穩定,彈力衰減會影響夾緊可靠性。

3、主軸軸承精度對刀柄精度的傳遞具有放大效應。主軸徑向跳動要控制在0.002mm以內,軸向竄動不超過0.005mm。角接觸球軸承的精度等級要達到P5或以上,預緊力要適當以保證剛性。主軸溫升控制同樣重要,溫度變化會導致主軸變形,影響刀柄安裝精度。

四、使用和維護對精度的長期影響

1、正確的安裝操作是保持刀柄精度的基本要求。安裝前要徹底清潔主軸錐孔和刀柄錐面,使用專用清潔劑去除油污和切屑。安裝時要輕推到位,避免撞擊造成的變形和損傷。刀柄的存放條件要適宜,溫度穩定、濕度適中,避免銹蝕和變形。專用刀柄架能夠保護錐面免受碰撞損傷。

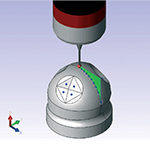

2、定期檢測和校準是精度保持的重要措施。刀柄跳動檢測要使用精度0.001mm的百分表,在距離刀柄端面100mm處測量徑向跳動。檢測頻率根據使用強度確定,高精度加工建議每月檢測一次。檢測結果的記錄和分析能夠預測刀柄精度變化趨勢,及時采取維護措施。

3、磨損修復和精度恢復需要專業技術支持。錐面輕微磨損可通過精密研磨恢復,但要控制磨除量在0.005mm以內。嚴重磨損的刀柄建議更換,強制修復可能影響整體精度。修復后的精度驗證要全面進行,包括幾何精度、表面質量和動平衡等項目。

五、高精度刀柄的選擇標準和應用要點

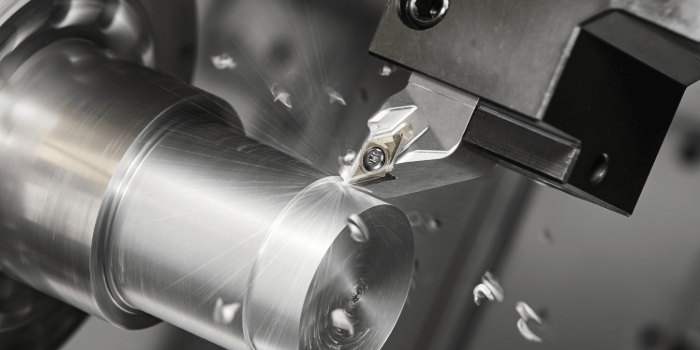

1、根據加工精度要求選擇合適精度等級的刀柄。精密加工(公差±0.005mm)要選擇徑向跳動≤0.003mm的刀柄,一般精度加工可選擇跳動≤0.01mm的產品。不同品牌刀柄的性價比差異較大,知名品牌的精度穩定性和一致性通常更好,但成本也相對較高。特殊加工要求可能需要定制刀柄。

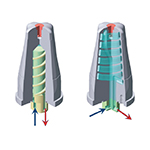

2、刀柄類型的選擇要與加工工藝相匹配。彈簧夾頭刀柄適用于小直徑刀具和鉆孔加工,夾持精度高且換刀方便。液壓刀柄提供最高的夾持精度和剛性,適用于重切削和精密加工。熱脹刀柄的溫度控制要精確,加熱溫度過高會損傷刀具涂層,溫度不足則夾持力不夠。

3、高精度刀柄的經濟性分析要綜合考慮。雖然高精度刀柄價格是普通刀柄的2-3倍,但能夠顯著提高加工質量和刀具壽命。在批量生產中,刀柄精度提升帶來的質量改善和效率提高往往能夠快速收回投資。刀柄精度與整體加工成本的關系要進行量化分析,找到最優的性價比平衡點。

以下是您可能還關注的問題與解答:

Q:為什么新買的刀柄跳動也會超差?

A:新刀柄跳動超差的原因主要有制造精度不達標、運輸過程損傷、存放條件不當等。購買時要選擇信譽良好的供應商,驗收時要進行跳動檢測。包裝和運輸環節的保護很重要,錐面碰撞是造成精度損失的主要原因。建議購買有質量保證的品牌產品。

Q:刀柄跳動對加工質量的具體影響有多大?

A:刀柄跳動0.01mm時,工件表面粗糙度會比理想狀態惡化50%以上,尺寸精度誤差可達跳動量的60-80%。高速加工時影響更為顯著,還會產生振動和噪音。刀具磨損不均勻,壽命縮短30-50%。精密孔加工時,跳動誤差會直接影響孔的圓度和表面質量。

Q:如何檢測刀柄的動平衡精度?

A:刀柄動平衡檢測需要專用的動平衡機,測量不平衡量的大小和相位。簡單的檢查方法是在機床上高速空轉,觀察振動和噪音情況。正常的刀柄在8000rpm以上轉速時應該運轉平穩。不平衡的刀柄會產生周期性振動,可以通過振動測量儀檢測。

Q:液壓刀柄和彈簧夾頭刀柄哪個精度更高?

A:液壓刀柄的夾持精度通常更高,徑向跳動可控制在0.003mm以內,而彈簧夾頭刀柄一般在0.005-0.01mm范圍。液壓刀柄的夾持力更大更均勻,適合重切削加工。但彈簧夾頭刀柄的通用性更好,可以夾持不同直徑的刀具。選擇時要根據具體加工要求和經濟性綜合考慮。

刀柄精度的影響因素是一個復雜的系統性問題,涉及材料、制造、設計、使用和維護等各個環節。企業在選擇和使用刀柄時,應該建立完整的質量管理體系,包括供應商評價、驗收檢測、使用規范和維護保養等制度。通過科學的管理和正確的使用方法,能夠最大程度地發揮高精度刀柄的性能優勢,實現加工質量和效率的雙重提升。投資高精度刀柄雖然增加了成本,但從長遠看能夠帶來更大的經濟效益和競爭優勢。