筒夾作為機械加工中重要的工件夾持裝置,廣泛應用于數控機床、車床、銑床等各類加工設備中。其獨特的彈性夾緊結構和高精度定位能力,使其成為精密加工領域不可替代的關鍵部件。筒夾的應用范圍涵蓋汽車制造、航空航天、電子通訊、醫療器械等多個工業領域,夾持精度可達0.005-0.01毫米,重復定位精度±0.002毫米,能夠滿足現代制造業對高精度和高效率的雙重要求。

一、數控加工設備中的核心應用

1、數控車床主軸系統中筒夾承擔工件的精密夾持任務,適用于直徑3-32毫米的棒料加工。筒夾夾持力可達2000-8000牛頓,確保工件在高速旋轉過程中的穩定性。相比傳統卡盤,筒夾裝夾時間縮短60-80%,同時具備更高的同心度精度,徑向跳動控制在0.01毫米以內。

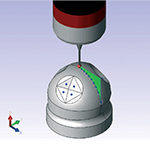

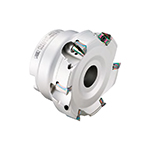

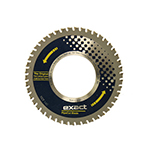

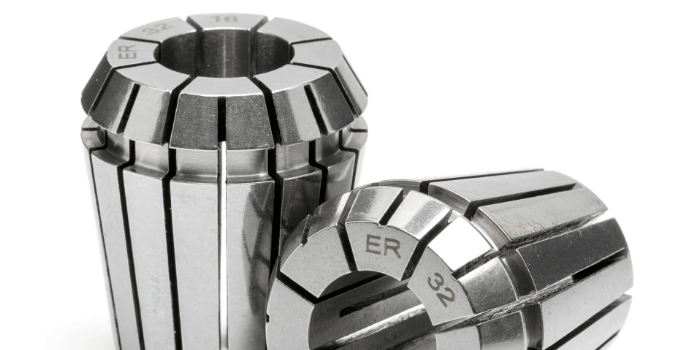

2、數控銑床和加工中心使用筒夾固定刀具,實現快速換刀和精確定位。ER筒夾系列覆蓋0.5-26毫米刀柄直徑范圍,夾持精度IT6級,換刀時間控制在8-15秒。筒夾的彈性變形特性能夠補償刀柄尺寸偏差,提高刀具裝夾的可靠性和加工精度。

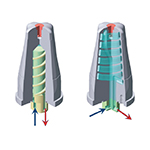

3、自動化生產線中筒夾實現工件的快速裝卸和精確定位,配合機械手和輸送系統完成無人化加工。氣動筒夾夾緊時間0.2-0.5秒,松開時間0.1-0.3秒,循環效率提升40-60%。液壓筒夾提供更大的夾持力,適用于重載切削和批量生產場合。

二、精密制造行業的關鍵應用領域

1、航空航天工業中筒夾用于發動機葉片、渦輪盤等關鍵零部件的精密加工。鈦合金和高溫合金材料加工要求極高的夾持穩定性,筒夾夾持力偏差控制在±2%以內。特殊材質筒夾采用硬質合金或陶瓷材料,耐溫性能達到800-1000℃,適應高速切削的苛刻工況。

2、汽車制造業大量使用筒夾加工發動機缸體、曲軸、齒輪等核心零部件。批量生產要求筒夾具備高耐磨性和長壽命,優質筒夾使用壽命達到50萬次以上。汽車零部件加工精度要求IT7-IT8級,筒夾重復定位精度必須滿足相應標準。

3、電子通訊行業筒夾應用于連接器、散熱器、屏蔽罩等精密件加工。微小零件加工要求筒夾具備極高的同心度和夾持穩定性,直徑偏差控制在±0.001毫米。電子零件加工轉速達到20000-40000轉/分鐘,筒夾必須具備優異的動平衡性能。

三、不同規格筒夾的專業應用場景

1、微型筒夾適用于鐘表、儀器儀表和精密電子元件加工,夾持直徑范圍0.1-3毫米。微型筒夾采用特殊彈簧鋼制造,彈性變形量控制在0.05毫米以內,確保微小工件的精確夾持。表面經過特殊處理,硬度達到HRC58-62,耐磨性能優異。

2、標準筒夾覆蓋3-32毫米直徑范圍,是機械加工中應用最廣泛的規格。標準筒夾采用優質彈簧鋼制造,徑向夾持精度0.008-0.015毫米,適用于80%以上的常規加工任務。標準化設計確保不同廠家產品的互換性和通用性。

3、大型筒夾用于重型機床和大直徑工件加工,夾持直徑可達100毫米以上。大型筒夾結構更加復雜,采用多瓣式設計增加夾持面積和穩定性。夾持力可達50000牛頓以上,適用于重載切削和大型零件加工。

四、特殊工藝條件下的應用適配

1、高速加工領域筒夾需要具備優異的動平衡性能和高溫穩定性。高速筒夾經過精密動平衡處理,不平衡量控制在G2.5級以內,適用于轉速15000轉/分鐘以上的高速切削。材料選用特殊合金鋼,熱處理工藝優化,確保高溫下的尺寸穩定性。

2、重載切削應用要求筒夾具備超強的夾持力和抗變形能力。重載筒夾采用滲碳淬火處理,表面硬度HRC60-65,夾持力比標準筒夾提升50-80%。結構設計優化,增加夾持長度和接觸面積,提高剛性和穩定性。

3、超精密加工使用特制筒夾,夾持精度達到0.002毫米級別。超精密筒夾采用磨削加工和手工研配工藝,同心度誤差控制在0.001毫米以內。配合超精密機床和測量系統,實現納米級加工精度。

五、新興應用領域的技術發展趨勢

1、智能制造系統中筒夾集成傳感器技術,實現夾持狀態的實時監控。智能筒夾配備壓力傳感器和位移傳感器,監測精度達到0.1%滿量程。數據通過無線傳輸系統發送到控制中心,實現預防性維護和質量控制。

2、復合材料加工領域筒夾需要適應材料的特殊性能要求。碳纖維復合材料加工要求筒夾具備防靜電性能,表面涂覆導電材料避免靜電積累。夾持壓力精確控制防止材料分層,保護昂貴的復合材料工件。

3、增材制造后處理工藝中筒夾用于支撐去除和表面精加工。3D打印件形狀復雜且材料性能不均勻,需要專用筒夾適應不規則外形。柔性夾持技術減少應力集中,避免薄壁結構變形和開裂。

以下是您可能還關注的問題與解答:

Q:如何根據加工要求選擇合適的筒夾類型?

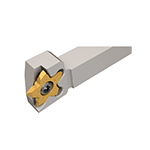

A:主要考慮工件直徑、材料性質、加工精度和生產批量等因素。小直徑精密件選擇ER筒夾,大直徑重載選擇強力筒夾。軟質材料用低夾持力筒夾,硬質材料用高強度筒夾。批量生產選擇快換筒夾提高效率。

Q:筒夾在使用過程中需要注意哪些維護要點?

A:定期清潔筒夾內外表面,去除切屑和油污。檢查筒夾開口處的磨損情況,磨損超過0.02毫米及時更換。潤滑筒夾螺紋和錐面,避免卡死和磨損。存放時保持干燥,防止銹蝕影響精度。

Q:筒夾精度下降的主要原因有哪些?

A:長期使用導致的磨損是主要原因,特別是夾持表面和錐面磨損。操作不當造成的變形和損傷也會影響精度。切屑和污垢積累影響夾持效果。材料疲勞導致彈性性能下降。建議建立使用記錄,定期檢測精度狀態。

Q:不同行業對筒夾有哪些特殊要求?

A:醫療器械行業要求筒夾材料符合生物相容性標準,表面光潔度Ra0.2微米以下。食品機械要求不銹鋼材質,符合衛生級標準。核工業要求抗輻射材料,長期穩定性優異。每個行業都有相應的認證要求和技術標準。

筒夾作為現代制造業的基礎工裝,其應用領域隨著技術進步不斷擴展。從傳統的機械加工到智能制造,從標準化生產到個性化定制,筒夾技術都在發揮重要作用。隨著制造業向高精度、高效率和智能化方向發展,筒夾技術也在不斷創新升級,為各行業提供更加專業和可靠的夾持解決方案,推動整個制造業的技術進步和產業升級。