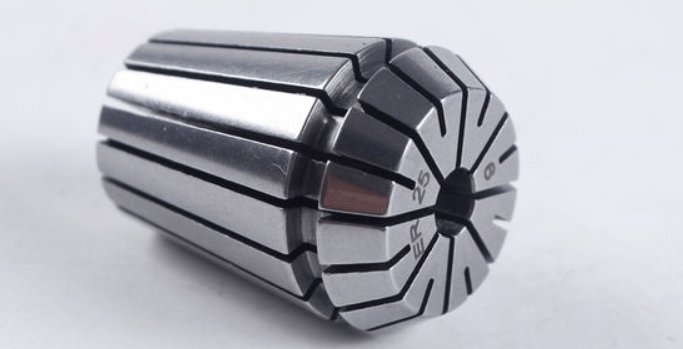

筒夾作為精密機械加工中的關鍵夾持工具,以其優異的夾持精度和強大的夾緊力在數控機床、加工中心和自動化設備中發揮著不可替代的作用。這種看似簡單的夾具實際上蘊含著復雜的機械設計原理和精密制造工藝。深入了解筒夾的作用機理和應用特點,對于提高加工精度、減少裝夾時間和保證加工質量具有重要意義。

一、筒夾的基本夾持原理與結構特點

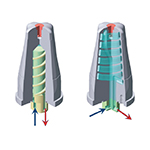

1、筒夾采用彈性變形夾緊原理,通過拉桿或推桿的軸向運動使筒夾產生徑向收縮,實現對刀具或工件的夾持。夾緊力通過錐面配合放大,放大倍數通常為3-8倍,確保足夠的夾持力矩傳遞切削扭矩。

2、筒夾主體采用優質彈簧鋼制造,熱處理硬度達到HRC45-52,既保證彈性變形能力又具備足夠的耐磨性。開口數量通常為3個或6個,開口寬度控制在1-3毫米范圍內,徑向夾緊精度可達到0.005-0.015毫米。

3、錐度配合是筒夾夾緊的關鍵機構,標準錐度有1:10、1:16和1:20等規格。錐面接觸長度影響夾緊效果,接觸長度與直徑比值通常為0.8-1.2,確保均勻的壓力分布和穩定的夾持性能。

二、不同類型筒夾的功能作用分析

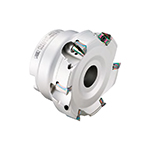

1、彈簧筒夾是應用廣泛的標準類型,主要用于圓柱形刀具和工件的精密夾持。夾持范圍通常覆蓋公稱直徑的±0.5毫米,跳動精度控制在0.01毫米以內,適用于鉆頭、銑刀、絲錐等標準刀具的裝夾。

2、液壓筒夾通過液壓介質傳遞夾緊力,夾緊壓力可達50-100兆帕,夾持力矩比彈簧筒夾提高2-3倍。特別適用于重切削加工和大功率主軸,能夠承受更大的切削力和扭矩沖擊。

3、熱裝筒夾利用熱脹冷縮原理實現零間隙夾持,夾持精度可達0.003毫米,同心度誤差小于0.005毫米。加熱溫度通常為200-300℃,冷卻后形成過盈配合,傳遞扭矩能力比標準筒夾提高50%-80%。

三、精密加工中的核心作用功能

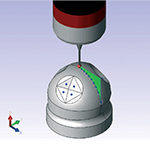

1、定位精度保證是筒夾在精密加工中的首要作用,通過精密的內孔尺寸和表面質量確保刀具安裝后的位置精度。刀具徑向跳動直接影響加工表面質量,優質筒夾可將跳動控制在0.005毫米以內,滿足精密加工要求。

2、動態平衡性能對高速加工至關重要,筒夾的不平衡量需要控制在G2.5級以下。在轉速達到20000轉/分鐘時,徑向振動幅值應小于2微米,避免因振動導致的加工質量問題和刀具異常磨損。

3、剛性連接確保切削力的有效傳遞,筒夾與刀具之間的接觸剛度影響加工穩定性。高剛性筒夾的接觸剛度可達到200-500牛頓/微米,減少加工過程中的刀具振動和讓刀現象。

四、工業應用中的多重作用價值

1、生產效率提升是筒夾應用的重要價值體現,快速裝夾功能顯著縮短輔助時間。標準筒夾的裝夾時間通常在10-30秒范圍內,配合自動換刀系統可實現3-5秒的快速更換,大幅提高設備利用率。

2、加工精度保障通過筒夾的精密夾持實現,重復裝夾精度是衡量筒夾質量的重要指標。優質筒夾的重復定位精度可達±0.002毫米,確保批量生產中零件尺寸的一致性和加工質量的穩定性。

3、刀具壽命延長得益于筒夾提供的穩定夾持環境,減少刀具在加工過程中的微動和松動。實驗數據表明,使用高精度筒夾可使刀具壽命延長20%-40%,降低生產成本并提高加工可靠性。

五、選用要點與維護保養措施

1、規格選擇需要考慮刀具直徑、夾緊力要求和主軸接口形式。夾持直徑應與刀具柄部直徑精確匹配,過盈量控制在0.01-0.05毫米范圍內,確保可靠夾持而不損傷刀具表面。

2、精度等級選擇根據加工要求確定,精密加工選用跳動精度0.005毫米以內的高精度筒夾,一般加工可選用0.01-0.02毫米精度的標準筒夾,粗加工使用0.05毫米精度的經濟型筒夾。

3、維護保養包括定期清潔、潤滑和精度檢測,清除切削液和切屑殘留,使用專用清洗劑清潔錐面和內孔。定期檢測跳動精度,當跳動超過規定值1.5倍時應及時更換,避免影響加工質量。

以下是您可能還關注的問題與解答:

Q:筒夾和卡盤相比有什么優勢?

A:筒夾的夾持精度更高(跳動0.005-0.015毫米),裝夾速度更快,適合小直徑刀具夾持。卡盤夾持范圍更大,適合大直徑和非標準形狀工件,但精度相對較低(跳動0.02-0.1毫米)。

Q:如何判斷筒夾需要更換?

A:主要檢查項目包括跳動精度超標、開口裂紋、內孔磨損、錐面損傷等。當跳動精度超過規定值1.5倍、開口出現裂紋或內孔磨損超過0.05毫米時應立即更換。

Q:筒夾在高速加工中需要特別注意什么?

A:高速加工要求筒夾具備良好的動平衡性能、足夠的夾緊力和優異的材料特性。轉速超過15000轉/分鐘時建議使用動平衡等級G2.5以上的專用高速筒夾。

Q:筒夾的夾緊力不足如何解決?

A:檢查拉桿行程是否充足、錐面是否清潔、筒夾是否磨損。確保拉桿行程達到規定值、清潔錐面配合表面、必要時更換新筒夾。液壓筒夾還需檢查液壓系統壓力。

筒夾作為現代精密加工不可或缺的夾持工具,其作用遠不止簡單的刀具固定,而是整個加工系統精度和效率的重要保障。隨著制造業向高精度、高效率方向發展,筒夾技術也在不斷進步,新材料、新工藝和智能化技術的應用將進一步提升筒夾的性能和應用價值。企業應根據實際加工需求選擇合適的筒夾類型,建立科學的使用和維護體系,充分發揮筒夾在提升加工質量和生產效率方面的重要作用。