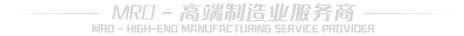

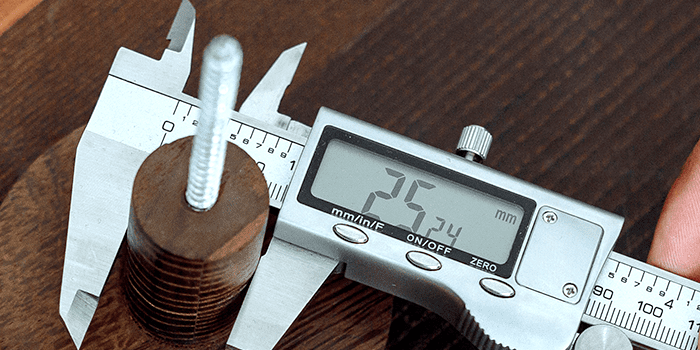

卡尺作為機械制造領域最常用的測量工具之一,在外徑測量中雖然操作簡便且應用廣泛,但仍存在諸多固有的技術局限性。隨著現代制造業對精度要求的不斷提高,卡尺測量外徑的弊端日益顯現,影響著測量結果的準確性和可靠性。標準游標卡尺的測量精度為±0.02毫米,數顯卡尺精度可達±0.01毫米,但在實際應用中受操作技能、環境條件、工件特性等多重因素影響,實際測量誤差往往超出理論精度范圍。

一、測量精度受限的根本原因

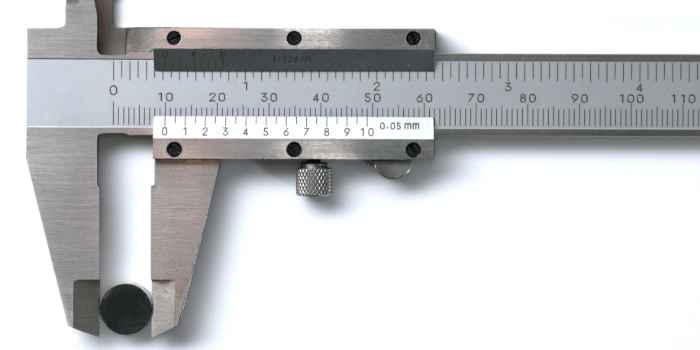

1、人為操作誤差是卡尺測量外徑最主要的弊端,測量力的控制直接影響測量結果的準確性。標準測量力應控制在8-12牛頓范圍內,但實際操作中很難保持恒定的測量力。測量力變化1牛頓可能導致0.005-0.01毫米的測量誤差,特別是測量薄壁零件或軟質材料時,過大的測量力會引起工件變形,嚴重影響測量精度。

2、讀數誤差是游標卡尺固有的技術缺陷,人眼讀取刻度線的主觀性導致測量結果的不一致性。游標原理的最小讀數值為0.02毫米,但實際讀數時受光線條件、觀察角度、操作者視力等因素影響。不同操作者對同一尺寸的讀數差異可達0.03-0.05毫米,這種人為讀數誤差在精密測量中是不可接受的。

3、接觸面積限制造成測量結果的代表性不足,卡尺爪部與工件的接觸面積通常只有幾平方毫米。對于表面粗糙度較大或存在局部缺陷的工件,接觸點位置的微小變化會導致不同的測量結果。圓形截面工件的真圓度誤差、橢圓度誤差無法通過單點測量準確反映,需要多點測量才能獲得可靠的幾何參數。

二、環境條件對測量準確性的影響

1、溫度變化是影響卡尺測量精度的重要環境因素,金屬材料的熱膨脹系數導致尺寸隨溫度變化。鋼材的線膨脹系數約為11×10^-6/℃,溫度變化10℃會使100毫米尺寸產生0.011毫米的變化。車間環境溫度波動、操作者手溫傳遞、工件加工余熱等都會影響測量結果的準確性。

2、濕度和污染物對卡尺測量精度產生不利影響,特別是在惡劣的生產環境中。金屬切削液、冷卻液殘留在工件表面形成液膜,改變實際的接觸狀態和測量基準。表面油膜厚度0.01-0.05毫米直接疊加到測量結果中,必須徹底清潔工件表面才能獲得準確的測量數據。

3、振動和沖擊對精密測量造成干擾,生產現場的機床運轉、重型設備移動等都會產生振動。卡尺作為手持式測量工具,對振動干擾特別敏感,振動幅度超過0.02毫米時會顯著影響讀數穩定性。測量過程中操作者的手部顫抖也會傳遞到測量結果中,影響測量的重復性和準確性。

三、工件特征對測量結果的制約

1、表面質量差異顯著影響卡尺測量的可靠性,粗糙表面的峰谷起伏造成接觸點的不確定性。表面粗糙度Ra超過1.6微米時,表面微觀幾何形狀的隨機性使測量結果離散度增大。鑄造表面、鍛造表面、焊接表面等粗糙表面的測量誤差可達±0.1毫米,遠超卡尺的標稱精度。

2、工件幾何形狀復雜性限制了卡尺的適用范圍,非標準幾何形狀無法準確測量。橢圓形截面、多邊形截面、異形截面等工件需要專用的測量方法和設備。卡尺只能測量局部尺寸而無法全面評價幾何精度,對于要求高幾何精度的零件,卡尺測量結果的代表性不足。

3、材料硬度和彈性特性影響測量結果的穩定性,軟質材料在測量力作用下發生彈性變形或塑性變形。鋁合金、塑料、橡膠等材料的測量需要特別控制測量力,硬度低于HB100的材料測量誤差可能超過±0.05毫米。高彈性材料的回彈特性使測量結果隨時間變化,影響測量數據的可重復性。

四、測量范圍與靈活性的限制

1、測量范圍受卡尺結構尺寸限制,無法測量超出量程的大尺寸工件。標準卡尺最大測量范圍通常為150-300毫米,大型工件外徑測量需要專用的大尺寸卡尺或其他測量方法。深孔內徑、盲孔底徑、溝槽寬度等特殊位置的尺寸無法用普通卡尺直接測量。

2、測量角度和位置的約束影響某些工件的測量可行性,卡尺需要垂直于被測表面才能獲得準確結果。復雜形狀工件的某些部位可能無法正確定位卡尺,測量角度偏離垂直方向5度會產生約0.4%的余弦誤差。裝配狀態下的零件測量往往受到空間限制,無法實現理想的測量條件。

3、動態測量能力不足限制了卡尺在自動化生產中的應用,無法實現在線測量和實時監控。現代制造業要求快速檢測和反饋,卡尺測量速度慢且需要人工操作,無法滿足高效生產的節拍要求。自動化生產線需要集成式測量系統,卡尺的手動特性成為生產效率的瓶頸。

五、測量可追溯性與標準化問題

1、校準和溯源體系的完整性直接影響測量結果的可信度,卡尺作為計量器具需要定期校準和檢定。標準檢定周期為6-12個月,但實際使用中的磕碰、磨損會改變卡尺的精度特性。未經校準的卡尺測量誤差可能達到標稱精度的3-5倍,嚴重影響產品質量控制的有效性。

2、測量不確定度評定復雜,影響因素眾多且難以量化,包括儀器誤差、環境影響、操作變異等多個分量。卡尺測量的合成不確定度通常為±0.03-0.08毫米,在精密制造領域這樣的不確定度水平往往無法滿足質量要求。測量結果的置信水平和可靠性評估需要復雜的統計分析。

3、標準化操作程序的執行難度較大,不同操作者的技能水平和操作習慣差異顯著。即使制定詳細的測量規程,人為因素仍然是影響測量一致性的主要原因。質量管理體系要求測量過程的可控性和可重現性,卡尺測量的主觀性與標準化要求存在根本性矛盾。

以下是您可能還關注的問題與解答:

Q:如何減少卡尺測量外徑時的人為誤差?

A:建立標準化的操作程序,培訓操作者掌握正確的測量手法和力度控制。使用帶有恒定測量力的卡尺,或采用氣動卡尺減少人為力度變化。進行多次測量取平均值,由不同操作者交叉驗證重要尺寸。定期進行操作技能考核,確保測量結果的一致性。

Q:什么情況下應該避免使用卡尺測量外徑?

A:精度要求高于±0.01毫米的精密零件應使用更高精度的測量設備。薄壁零件、軟質材料、高溫工件等容易變形的對象不適合卡尺測量。復雜幾何形狀、狹小空間、動態測量等特殊條件下卡尺無法正常使用。大批量快速檢測、自動化測量需求應選擇專用測量系統。

Q:如何選擇替代卡尺的更精確測量方法?

A:外徑千分尺適合高精度圓形截面測量,精度可達±0.002毫米。氣動量儀和電感測微儀適合大批量高精度測量。激光測徑儀和光學投影儀適合非接觸測量和復雜形狀測量。三坐標測量機適合綜合幾何精度評定。根據精度要求、工件特征、測量效率等因素選擇合適的測量設備。

Q:企業如何建立有效的外徑測量質量控制體系?

A:制定詳細的測量技術規范,明確不同類型零件的測量方法和精度要求。建立計量器具管理制度,確保測量設備的校準和維護。培訓專業的測量技術人員,建立技能認證和考核機制。設立測量結果驗證程序,通過標準件和比對試驗確保測量質量。建立測量數據分析系統,及時發現和糾正系統性誤差。

卡尺測量外徑的弊端反映了傳統測量方法在現代精密制造中面臨的挑戰,企業需要根據實際需求選擇合適的測量技術和設備。雖然卡尺在通用性和經濟性方面具有優勢,但其固有的技術局限性要求我們在使用時充分認識其適用范圍和限制條件。建立完善的測量體系,合理配置不同精度等級的測量設備,才能滿足現代制造業對測量精度和效率的雙重要求。