車床刀具是機械加工中最基礎也是最重要的工具之一,其性能直接影響加工效率和產品質量。據統計,在金屬切削加工中車削約占所有加工工藝的70%,而刀具成本通常占總加工成本的3-5%。現代車床刀具按材料分類包括高速鋼、硬質合金、陶瓷、立方氮化硼等,切削速度范圍從20m/min到2000m/min不等。選擇合適的車床刀具能夠提高加工效率30-50%,延長刀具壽命2-5倍,改善表面質量一個等級。了解車床刀具的基本類型、幾何參數、材料特性和應用場景,是每一位機械加工從業者必須掌握的基礎知識。掌握這些知識能夠幫助操作者在實際生產中做出正確的刀具選擇和參數設定。

一、車床刀具的基本分類與結構特點

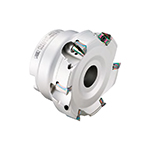

1、按工藝用途分類是最常用的車刀分類方法。外圓車刀用于加工工件外表面,刀頭角度通常為75°-90°,適合粗加工和半精加工。內孔車刀專門用于加工內孔,刀桿直徑受孔徑限制,一般為孔徑的0.6-0.8倍。切斷刀用于切斷工件,刀刃寬度通常為2-6mm,切削深度可達工件半徑。不同用途車刀的設計特點決定了其適用的加工工藝,選擇正確的刀具類型是保證加工質量的前提。

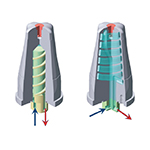

2、按結構形式分為整體式和裝配式兩大類。整體式車刀刀體和刀刃為一體,制造簡單,剛性好,但材料利用率低,主要用于小批量生產。裝配式車刀采用機夾刀片,更換方便,刀片材料利用率高達85-90%,適合大批量生產。機夾車刀的經濟優勢在于減少刃磨時間,提高生產效率,降低刀具成本,現代數控車床主要使用機夾刀具。

3、刀具幾何參數是影響切削性能的關鍵因素。主偏角影響切削力分配和表面粗糙度,通常選擇45°-95°范圍。前角影響切削力大小和排屑性能,加工鋼材時選擇5°-15°,加工鑄鐵時選擇-5°-5°。后角影響刀具磨損和表面質量,一般選擇6°-12°。幾何參數的優化選擇需要綜合考慮工件材料、加工條件、表面質量要求等因素。

二、刀具材料的性能特點與選擇原則

1、高速鋼車刀具有良好的韌性和可加工性。W18Cr4V高速鋼的硬度達到62-66HRC,耐溫性能好,可承受600°C的切削溫度。高速鋼刀具適合低速切削,切削速度通常為15-40m/min,主要用于加工難加工材料和復雜型面。高速鋼的應用優勢在于刃磨方便,可制作復雜刀具形狀,成本相對較低,在小批量和修理加工中應用廣泛。

2、硬質合金車刀是現代機械加工的主力工具。YG類硬質合金含有鎢鈷,韌性好,適合加工鑄鐵和有色金屬。YT類含有鈦鈷鎢,耐磨性好,適合加工鋼材。ISO標準P類用于鋼材,M類用于不銹鋼,K類用于鑄鐵。硬質合金的選擇原則是根據工件材料特性匹配相應牌號,切削速度可達100-300m/min,大幅提高加工效率。

3、先進刀具材料不斷涌現滿足高效加工需求。陶瓷刀具耐溫性能優異,可承受1200°C高溫,切削速度達到500-2000m/min,但韌性相對較差。立方氮化硼刀具硬度僅次于金剛石,適合加工淬硬鋼和高溫合金。新材料刀具的應用趨勢是實現高速切削、干式切削和難加工材料加工,推動制造技術向高效化發展。

三、典型加工工藝的刀具配置方案

1、粗加工階段注重高效去除材料。選擇負前角或小正前角的刀具,主偏角選擇45°-75°,增大進給量和切削深度。粗車時的切削參數:切削速度80-150m/min,進給量0.3-1.5mm/r,切削深度2-8mm。粗加工刀具的設計特點是刀尖強度高、排屑槽大,能夠承受大切削力和沖擊載荷,追求最大金屬去除率。

2、精加工階段追求高精度和好表面質量。選擇大正前角刀具,刀尖圓弧半徑0.4-1.2mm,表面粗糙度可達Ra0.8-3.2μm。精車參數:切削速度150-300m/min,進給量0.05-0.3mm/r,切削深度0.2-1.0mm。精加工刀具配置強調鋒利性和穩定性,刀片材料選擇細晶粒硬質合金或PCD涂層刀片。

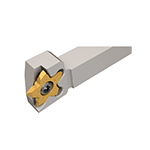

3、特殊加工要求需要專用刀具解決方案。螺紋加工使用專用螺紋車刀,螺紋角度嚴格按標準制作,60°公制螺紋、55°英制螺紋。成型加工使用成型車刀,刀刃輪廓與工件要求形狀相同。專用刀具的優勢在于一次成型,保證形狀精度,提高加工效率,特別適合批量生產相同輪廓的零件。

四、數控車床刀具系統與刀具管理

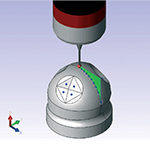

1、數控車床廣泛采用標準化刀具系統。刀柄接口標準包括BT、HSK、CAT等,保證刀具的互換性和重復定位精度。刀具預調系統能夠實現刀具長度和半徑的精確補償,定位精度達到±0.002mm。標準化刀具系統的優勢包括快速換刀、精確定位、庫存管理便利等,是實現自動化生產的基礎。

2、刀具監控技術提升加工可靠性。通過切削力監控、振動監控、聲發射監控等手段實時監測刀具狀態。當監測參數超出設定范圍時,系統自動停機或換刀。刀具壽命管理系統記錄每把刀的使用時間和加工數量,預測刀具壽命。智能刀具管理能夠減少刀具突然失效,提高產品合格率,降低人工監控成本。

3、刀具庫存優化降低生產成本。根據生產計劃和刀具消耗規律制定合理的庫存策略。建立刀具數據庫,記錄刀具規格、供應商、價格、性能等信息。實施刀具回收再利用,延長刀具使用壽命。科學的刀具管理能夠減少庫存積壓30-40%,降低刀具成本15-25%,提高生產效率。

五、刀具選擇的實用技巧與優化方法

1、根據工件材料特性選擇匹配的刀具材料和幾何參數。加工碳鋼選擇YT類硬質合金,前角8°-15°,后角6°-10°。加工不銹鋼選擇涂層刀片,鋒利幾何,大前角設計。加工鑄鐵選擇YG類或陶瓷刀具,負前角或零前角。材料匹配的重要性在于充分發揮刀具性能,避免異常磨損,提高加工效率和表面質量。

2、切削參數的合理選擇直接影響刀具壽命和加工效果。建立切削參數數據庫,記錄不同材料和刀具組合的最佳參數。使用刀具供應商推薦的初始參數,根據實際加工效果進行微調。參數優化的方法包括單因素試驗、正交試驗、經驗公式計算等,找到最佳的參數組合。

3、刀具維護和刃磨技術影響使用效果。建立刀具刃磨標準,保證幾何參數的一致性。使用專業刃磨設備,控制刃磨質量。定期檢查刀具磨損狀況,及時更換或刃磨。預防性維護策略能夠避免刀具突然失效,延長使用壽命,保證加工質量穩定性。

以下是您可能還關注的問題與解答:

Q:如何判斷車刀是否需要更換或刃磨?

A:判斷車刀狀態主要看幾個方面:后刀面磨損帶寬度超過0.3mm需要刃磨,前刀面出現月牙洼磨損影響排屑時要處理。觀察加工表面質量,出現刀花、粗糙度變差說明刀具變鈍。聽切削聲音,聲音尖銳刺耳表示刀具磨損嚴重。測量加工尺寸,尺寸超差說明刀具幾何形狀改變。建議建立刀具更換標準,避免過度使用。

Q:數控車床如何設置刀具補償參數?

A:刀具補償包括幾何補償和磨損補償兩部分。幾何補償是刀尖到基準點的距離,包括X向和Z向數值。使用試切法或刀具預調儀測量補償值。磨損補償用于修正刀具磨損引起的尺寸變化。在加工過程中通過測量工件尺寸,調整磨損補償值。現代數控系統支持刀具壽命管理,可以自動更新補償參數。

Q:車削加工中出現積屑瘤該如何解決?

A:積屑瘤通常在中低速切削時出現,主要是切削溫度和壓力適中造成的。解決方法包括:提高切削速度,使切削溫度超過積屑瘤形成區間;增大前角,改善切屑流動;使用更鋒利的刀具;添加切削液改善潤滑條件;選擇涂層刀片減少粘附。對于不銹鋼等粘性材料,選擇專用幾何參數和刀具材料。

Q:如何選擇合適的刀片破屑槽型?

A:破屑槽的選擇要根據加工條件和材料特性。粗加工選擇開放式槽型,利于排屑和散熱。精加工選擇約束性強的槽型,控制切屑形狀。加工鋼材選擇M槽型,加工鑄鐵選擇K槽型。進給量大時選擇寬槽型,進給量小時選擇窄槽型。還要考慮機床剛性和工件夾緊條件,選擇合適的約束強度。

車床刀具的選擇和使用是一門綜合性技術,需要結合理論知識和實踐經驗。隨著制造技術的發展,刀具技術也在不斷進步,新材料、新涂層、新幾何設計層出不窮。企業應該建立系統的刀具管理體系,包括選型標準、使用規范、庫存管理、成本控制等方面。通過科學的刀具管理和正確的使用方法,能夠顯著提高加工效率,降低生產成本,提升產品質量,為企業創造更大的經濟效益。